Qualitätssicherung bei HTO: Worauf Sie sich verlassen können

Unsere speziell ausgebildeten Werkstoffprüfer, das firmeneigene Prüflabor sowie die große Bandbreite der angebotenen Untersuchungen zeigen: Die Qualitätssicherung nimmt bei HTO einen besonders hohen Stellenwert ein. Denn ohne die Prüfung der Wärmebehandlungsergebnisse wäre die bestmögliche Wärmebehandlung Ihrer Bauteile undenkbar.

Um Missverständnisse zu vermeiden, weisen wir an dieser Stelle schon auf das Thema „Unvermeidbare Maß- und Formänderungen“ hin. Die vorherige Absprache der durchzuführenden Prüfungen ist bei uns selbstverständlich.

Unerlässlich ist dafür u.a. die Festlegung der korrekten realistischen Zeichnungsangaben.

Auswahl der Prüfmethode

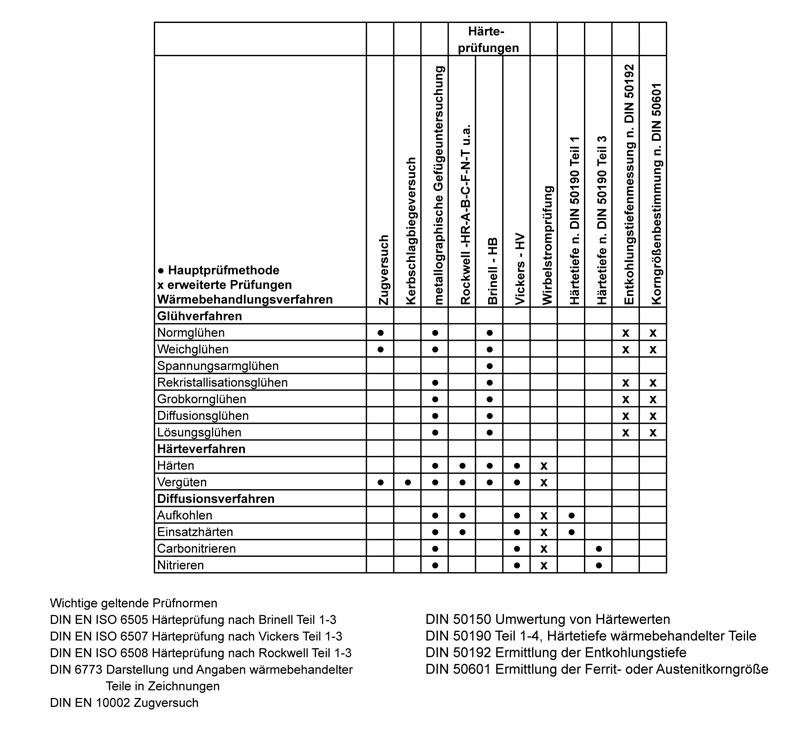

Die Auswahl der durchzuführenden Prüfmethode hängt im Wesentlichen von der durchgeführten Wärmebehandlung und der Prüfvorschrift ab. Oftmals kann nur eine Kombination verschiedener Prüfmethoden ein genaues Bild des Wärmebehandlungsergebnisses wiedergeben. Für die verschiedenen Prüfmethoden gibt es teilweise gültige DIN und ISO Normen, die bei uns Anwendung finden. Neben genormten Prüfverfahren wie Härteprüfung, Zugversuch und Kerbschlagbiegeversuch gibt es auch nicht genormte Prüfverfahren wie Rücksprunghärte (EQUOTIP). Der Einsatz ungenormter Verfahren sollte, im Unterschied zu genormten Prüfverfahren, nur nach vorheriger Absprache und unter Berücksichtigung der erweiterten Messunsicherheit erfolgen.

Umwertung von Härtewerten

Die Umwertung von ermittelten Härtewerten in andere Prüfverfahren nach DIN 50150 ist ein vereinfachtes, jedoch fehlerbehaftetes Verfahren. Bei Anwendung dieser Norm ist je nach Prüfverfahren mit Fehlern von bis zu +10 Prozent zu rechnen. Bei der Anwendung ist also Vorsicht geboten.

Mögliche Prüfmethoden der Wärmebehandlung

Sie haben Fragen zu unserer Qualitätssicherung oder zu einem der möglichen Prüfverfahren? Sprechen Sie uns an, wir beraten Sie gerne!

Prüfergebnisse

Die Interpretation der Prüfergebnisse ist nicht immer so einfach wie es den Anschein hat. So sind etwa Auswertungen und Interpretationen von Gefügebildern sehr subjektiv. Auch die Vorgabe zu enger Prüftoleranzen, teilweise geringer als die zulässigen Messunsicherheiten der Prüfgeräte nach DIN EN ISO, führt immer wieder zu Unklarheiten bei der Bewertung von Wärmebehandlungsergebnissen. Eine genaue Festlegung der Prüfvorschriften und der durchzuführenden Prüfungen ist zur Vermeidung von Reklamationen unerlässlich.

Angaben, die wir zur Qualitätsprüfung benötigen

• Gewünschter Sollwert mit Plustoleranz

• Einzusetzendes Prüfverfahren

• Anzahl der zu prüfenden Teile einer Charge

• Genaue Prüfstelle am Bauteil

• Mitgeltende Werkstoff- und Prüfnormen

HTO informiert: Maß- und Formänderungen

Maß- und Formänderungen treten bei nahezu allen Wärmebehandlungen auf. Der heute übliche Sprachgebrauch trennt gemäß DIN 17014 die meist weniger kritischen Änderungen der Maße eines Werkstücks (Maßänderungen) von den viel gefährlicheren Formänderungen. Unter Formänderungen sind die Veränderungen von Winkelbeziehungen und Krümmungen am Werkstück zu verstehen. Der Begriff "Verzug" sollte eher als umgangssprachliche Terminologie verwendet werden, wenn allgemein über Maß- und/oder Formänderungen gesprochen wird.

Insbesondere zu große Formänderungen führen im Extremfall zur Unbrauchbarkeit wärmebehandelter Werkstücke. Zudem sind die mittlerweile gebräuchlichen mechanischen Nachbearbeitungsmöglichkeiten wie Hartfräsen und -drehen ebenso wie die altbekannten Abhilfemaßnahmen Schleifen und Richten recht kostspielig. Somit besitzt die Vermeidung unnötiger Maß- und Formänderungen nach wie vor eine enorme wirtschaftliche Bedeutung. Viele Einflussfaktoren beeinflussen das Maß- und Formänderungsverhalten.

Weil die Maß- und Formänderungen im Allgemeinen erst nach der Wärmebehandlung zu Tage treten, werden zumeist hier Fehler vermutet und Verbesserungen eingefordert. Dies geschieht häufig zu Unrecht, weil ihre Entstehung oftmals durch Fehler während der vorgeschalteten Prozesse bedingt ist. Grundsätzlich lassen sich unvermeidbare und vermeidbare Maß- und Formänderungen unterscheiden.

Unvermeidbare Maß- und Formänderungen

In erster Linie sind Umwandlungs- sowie Wärmespannungen Ursachen für nicht zu verhindernde Maß- und Formänderungen. Umwandlungsspannungen entstehen durch das unterschiedliche spezifische Volumen der Gefügearten Ferrit, Perlit, Bainit, Martensit und Austenit, aber auch angelassenen Martensit.

Die beim klassischen Härten unabdingbare und gewollte Bildung von Martensit führt damit unausweichlich zu maßlichen Veränderungen und ist zumeist mit einer Verlängerung der Werkstücke in Walzrichtung verbunden. Aber selbst ohne Gefügeumwandlung treten während der Erwärmung und Abkühlung Wärmespannungen auf. Sie kommen aufgrund der Temperaturunterschiede zwischen dem Rand und dem Kern des Bauteils zwangsläufig zustande. Sobald die Spannungen die Streckgrenze des Stahls überschreiten, kommt es zu plastischen Verformungen. Sie sind umso größer, je höher die Abschrecktemperatur und die Abschreckgeschwindigkeit, je kleiner die Wärmeleitfähigkeit und Warmfestigkeit, je größer die Wärmeausdehnung und nicht zuletzt je größer die Bauteilabmessungen sind. Zusätzlich werden die vor dem Härten im Bauteil vorliegenden, bei Raumtemperatur zunächst noch elastischen Eigenspannungen, bei Erwärmung zumindest teilweise plastisch abgebaut, weil die Streckgrenze mit steigender Temperatur abnimmt.

Vermeidbare Maß- und Formänderungen

Oft werden Maß- und Formänderungen durch Asymmetrien unterschiedlichster Art verursacht, die jedoch in vielen Fällen vermeidbar wären. Bereits in der Konstruktionsphase sollte auf eine möglichst symmetrische Ausgestaltung geachtet werden, zu große Querschnittsunterschiede sowie scharfe Kanten sind unbedingt zu vermeiden. Der verwendete Werkstoff kann ungewollt Asymmetrien, wie etwa Seigerungen u.a., in sich bergen. Während der mechanischen Fertigung führt eine einseitige Spanabnahme zum einseitigen Verbleib der vom Walzen beeinflussten Randzone und damit ebenso zu vermeidbaren Asymmetrien im Gefügeaufbau. Weiterhin kann das Maß- und Formänderungsverhalten mitunter günstig beeinflusst werden, wenn während der Fertigung die Walzrichtung des Vormaterials beachtet wird. Dies sind Beispiele für häufig beobachtete Fehler und erheben keinen Anspruch auf Vollständigkeit. Ihnen allen ist gemeinsam, dass ihre Folgen hinsichtlich des Maß- und Formänderungsverhalten erst während der Wärmebehandlung zu Tage treten, nicht jedoch durch diese verursacht werden. Gleichwohl können natürlich auch ungeeignete Wärmebehandlungsparameter vermeidbare Maß- und Formänderungen verursachen. Als Beispiel sei eine zu schnelle und damit ungleichmäßige Erwärmung bzw. Abkühlung vor allem dickwandiger Werkstücke erwähnt.

Mögliche Abhilfemaßnahmen

Die Möglichkeiten zur Verringerung von Maß- und Formänderungen sind sehr individuell und werden u.a. durch die Geometrie des Werkstücks, den verwendeten Werkstoff sowie das gewählte Wärmebehandlungsverfahren bestimmt. Mögliche Abhilfemaßnahmen können sein:

• Der Abbau von Eigenspannungen durch ein Zwischenglühen, ggf. auch ein "Vorvergüten".

• Eine Zwangshaltung der Form durch Quettenhärten, sog. "Präzisionshärten" usw.

• Vermeidung von Asymmetrien bei Werkstoff, Konstruktion, Fertigung und Wärmebehandlung

• Ein "Maßhaltigkeitshärten" durch Ausnutzung der Rücknahme der beim Härten entstandenen positiven Maßänderungen in einer Richtung durch die Wahl geeigneter Anlasstemperaturen.

• Die Verwendung eines Werkstoffs mit geringerer kritischer Abschreckgeschwindigkeit

Ohne die Prüfung der Wärmebehandlungsergebnisse wäre die bestmögliche Wärmebehandlung Ihrer Bauteile undenkbar